Wenn Sie Hilfe benötigen, können Sie sich gerne an uns wenden

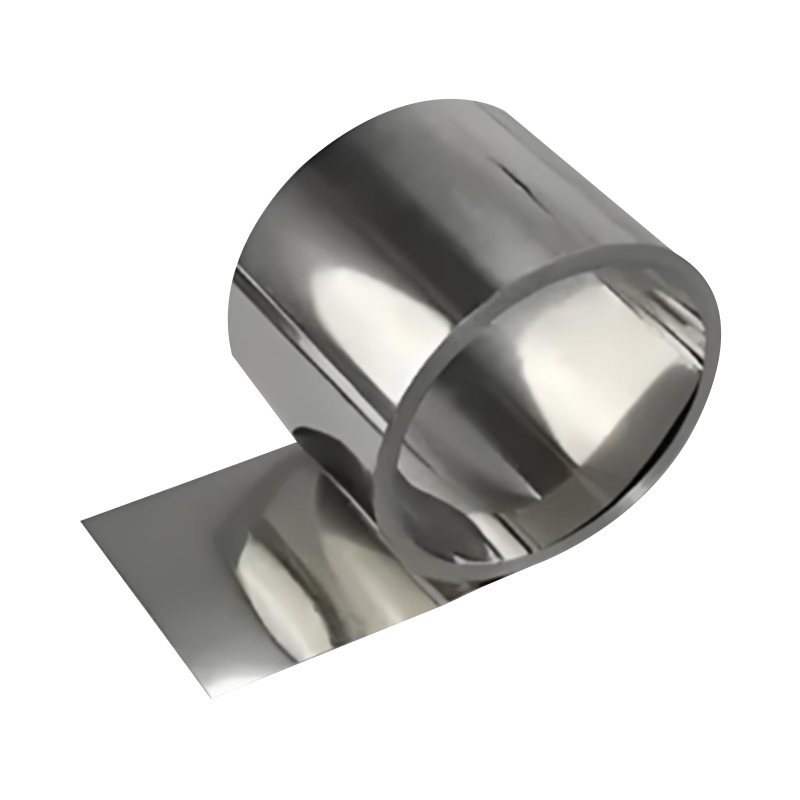

- Elektrische Kontaktmaterialien von Silberlegierung

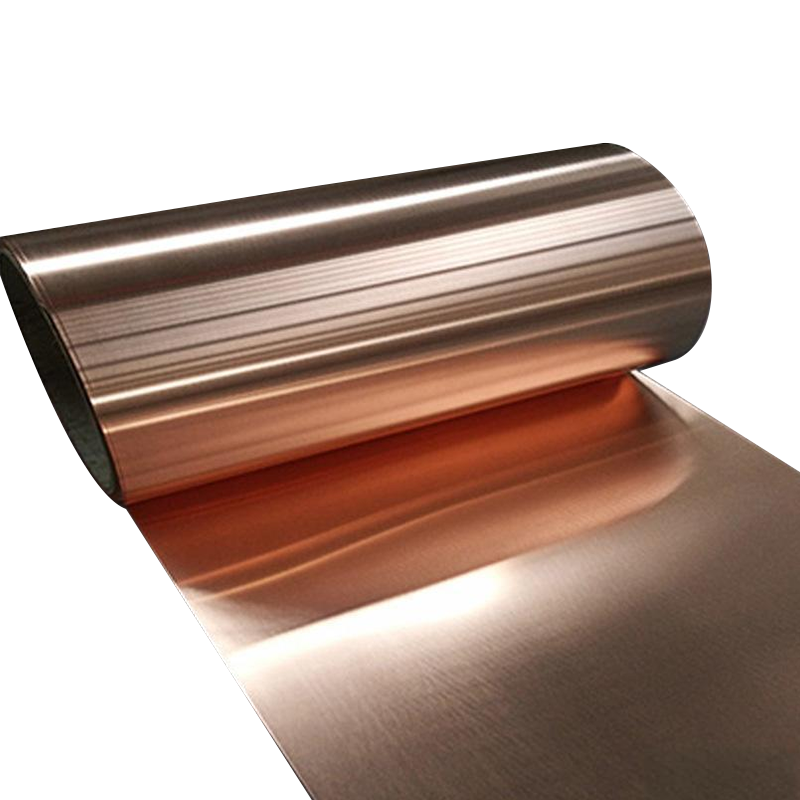

- Kupferlegierung elektrischer Kontaktmaterialien

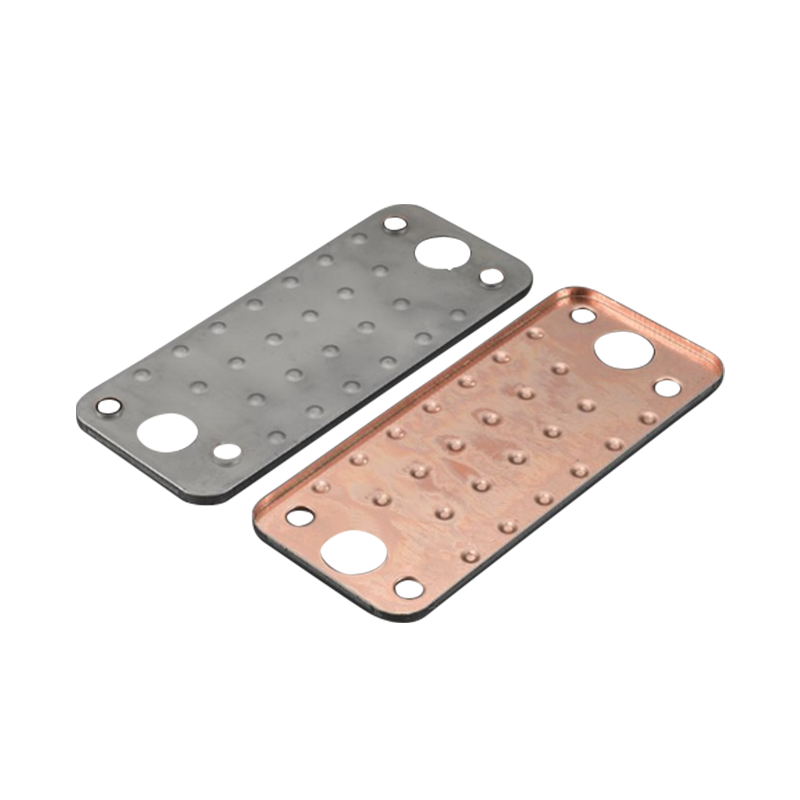

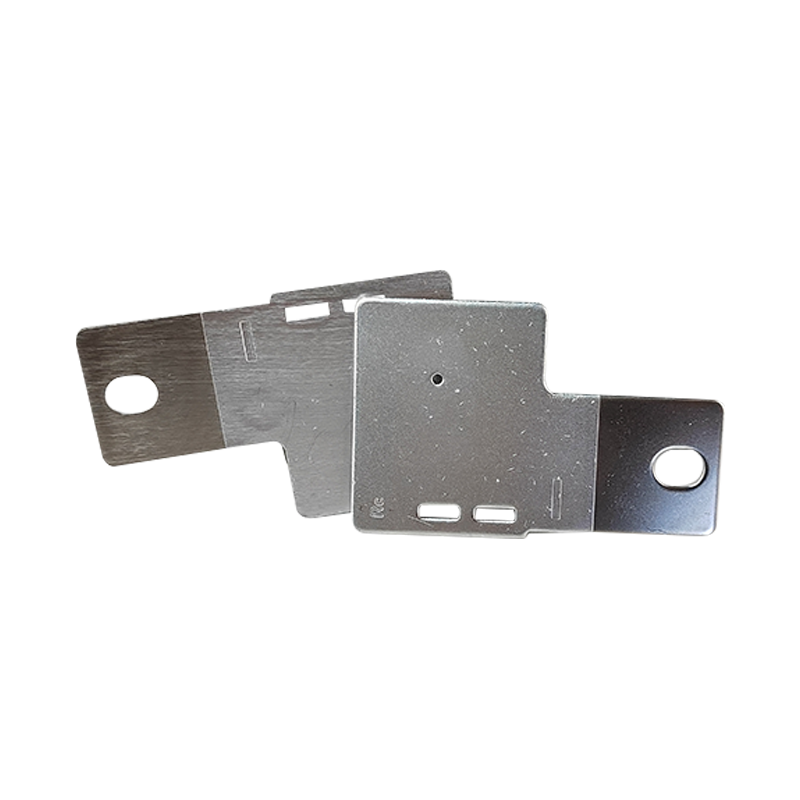

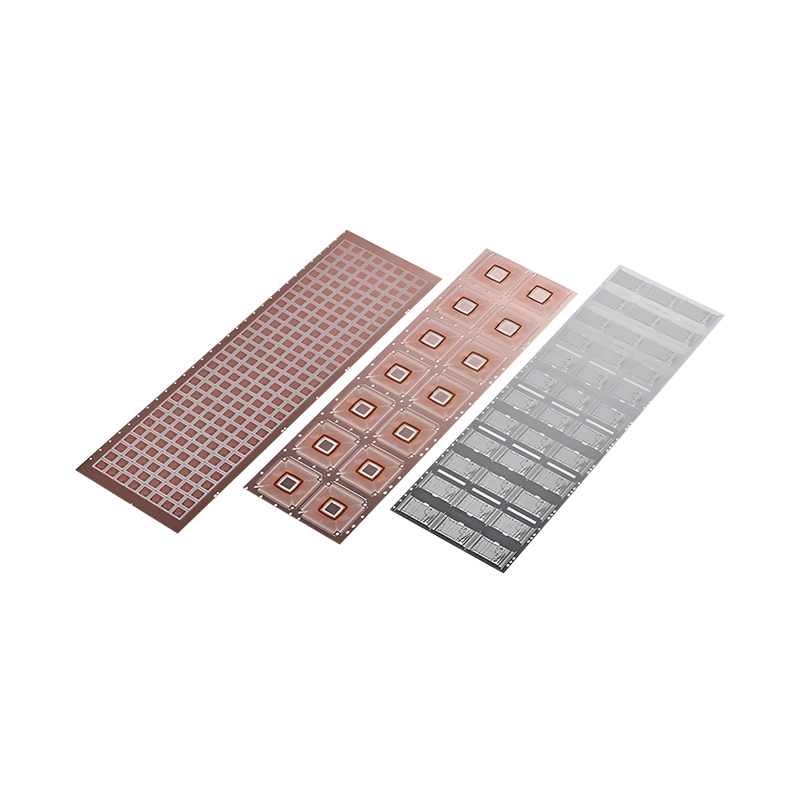

- Verbundkontaktklasse

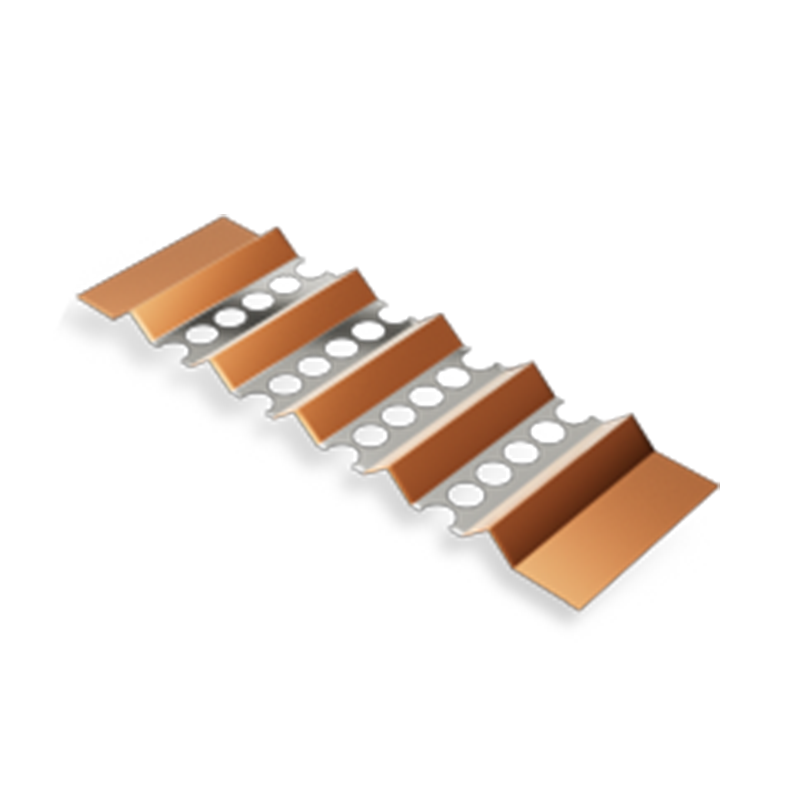

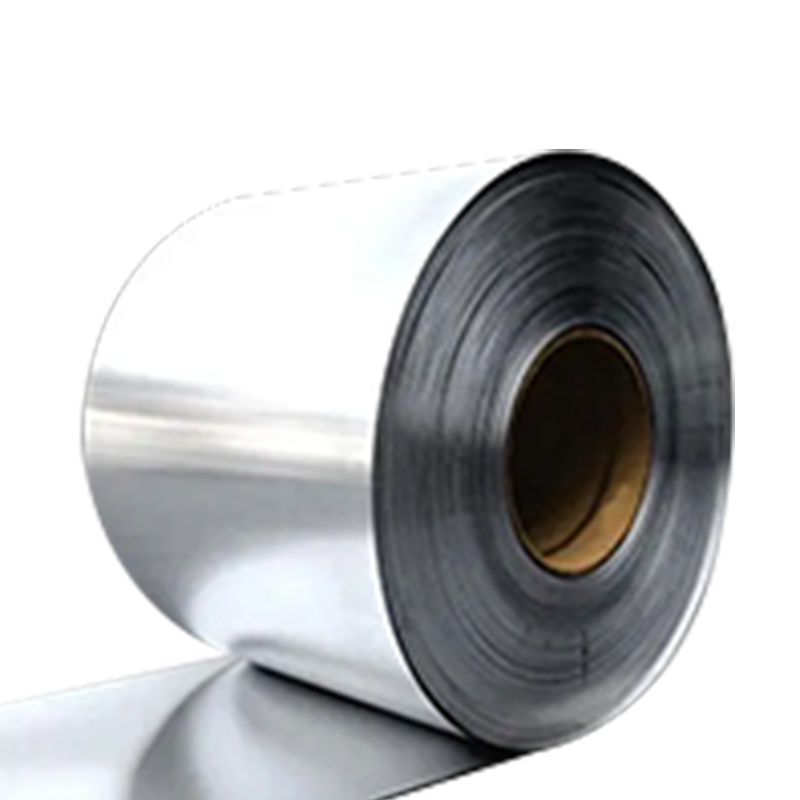

- Mehrschicht-Verbundwerkstoffe

- Besondere Art von Draht

- Wärme Bimetalmaterial

- Kupferstahl -Verbundmaterial

- Kupfer -Aluminium -Verbundmaterial

- Silberkupfer -Verbundmaterial

- Kupfer -Nickel -Verbundmaterial

- Aluminium -Nickel -Verbundmaterial

- Aluminiumstahlverbundstoff

- Edler Metallkomplex

Web-Menü

Produktsuche

Menü verlassen

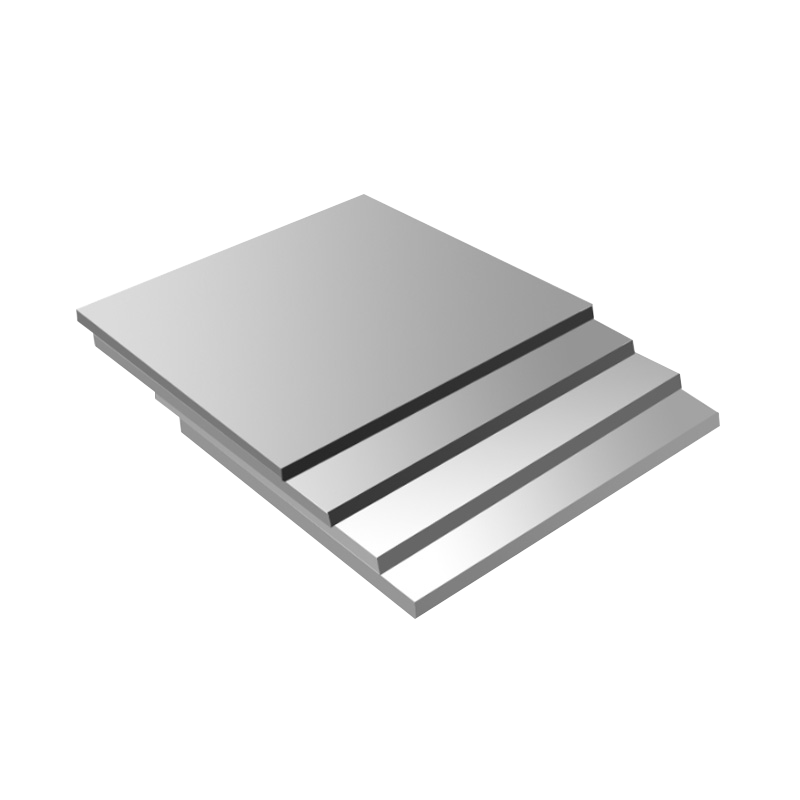

Tungsten -Carbid -Platten: Anwendungen, Eigenschaften und industrielle Vorteile

Einführung

Wolfram -Carbid -Platten sind konstruierte Komponenten aus einem Verbundmaterial, das hauptsächlich aus Wolfram- und Kohlenstoffatomen besteht, die miteinander gesintert werden, um eines der härtesten und am meisten in der modernen Industrie verwendeten Materialien zu erzeugen. Mit außergewöhnlicher mechanischer Festigkeit, Hochtemperaturstabilität und Verschleiß- und Korrosionsbeständigkeit sind Wolfram-Carbid-Platten in einer Vielzahl von anspruchsvollen Anwendungen unabdingbar.

In diesem Artikel wird die Eigenschaften untersucht, die diese Platten so wertvoll machen und ihre wichtigsten industriellen Zwecke, Designüberlegungen und Leistungsvorteile beschreiben.

Schlüsseleigenschaften von Wolfram -Carbid -Platten

Extreme Härte

Wolframkarbid liegt auf der Härteskala der MoHS -Härte von ungefähr 8,5–9, die nur zum Diamanten an zweiter Stelle stehen. Diese Härte ermöglicht es ihnen, scharfe Kanten aufrechtzuerhalten und der Deformation unter extremer mechanischer Spannung zu widerstehen.

Hoher Verschleißfestigkeit

Eine der definierenden Eigenschaften von Wolfram -Carbid ist die Fähigkeit, abrasive Umgebungen standzuhalten, wodurch es für Anwendungen ideal ist, die häufige Reibung oder Kontakt mit harten Materialien beinhalten.

Ausgezeichnete Druckfestigkeit

Mit einer Druckfestigkeit von mehr als 500.000 psi (500 MPa) funktionieren Wolfram-Carbid-Platten unter tragenden und hochwirksamen Bedingungen außergewöhnlich gut.

Korrosionsbeständigkeit

Das Carbid -Carbid ist zwar nicht vollständig gegen Korrosion immun, und zeigt eine gute Resistenz gegen eine Vielzahl von Chemikalien und Feuchtigkeit, insbesondere wenn sie angemessen beschichtet oder legiert sind.

Wärmestabilität

Wolfram-Carbid kann Temperaturen bis zu 1.000 ° C (1.832 ° F) standhalten, ohne die strukturelle Integrität zu verlieren, was es für hochtemperaturbedingte industrielle Prozesse geeignet ist.

Primäranwendungen von Wolfram -Carbid -Platten

Werkzeug- und Bearbeitungskomponenten

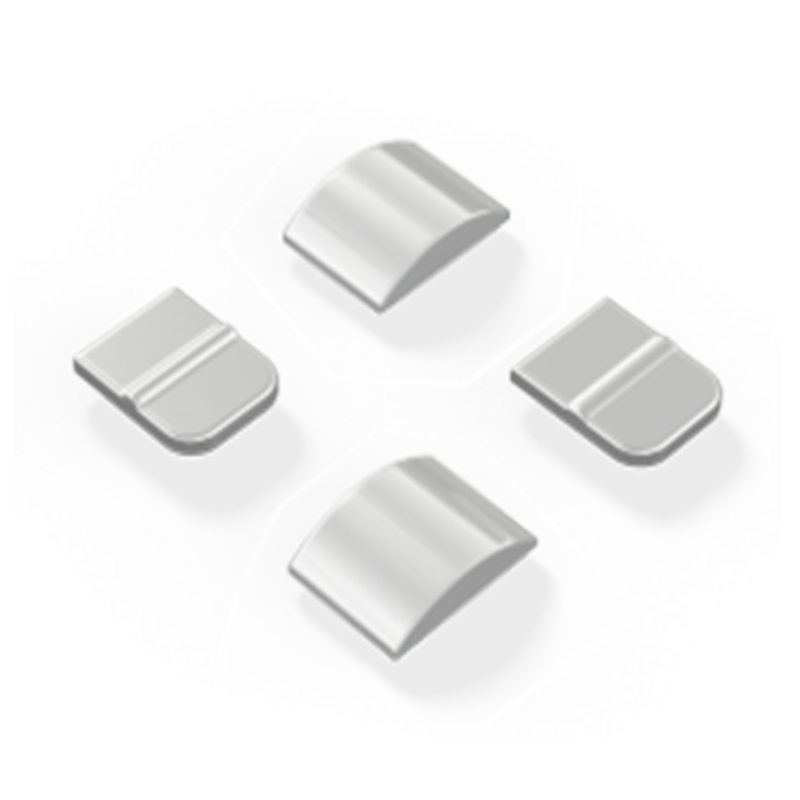

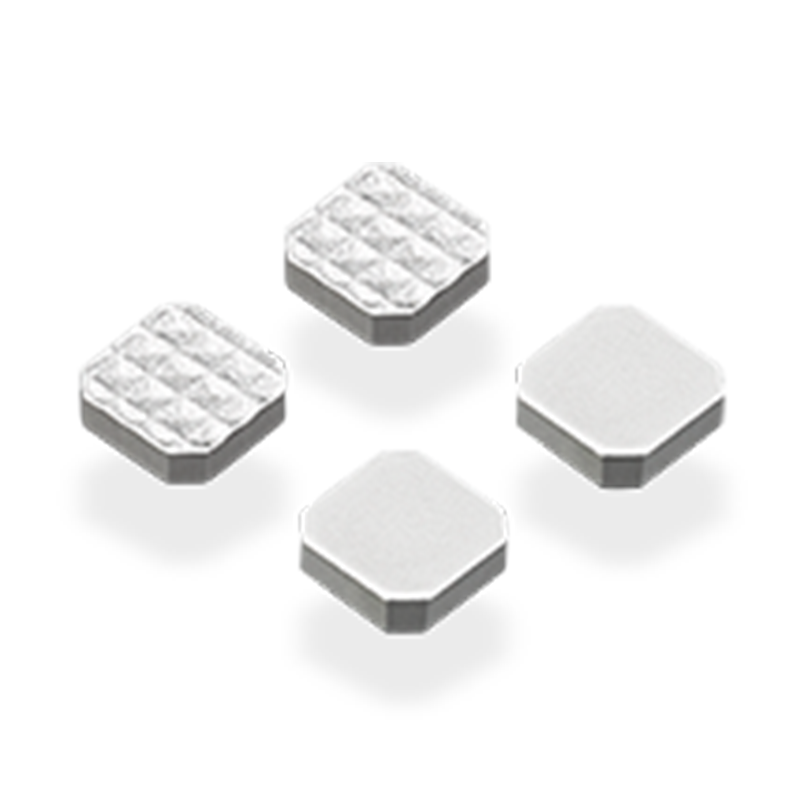

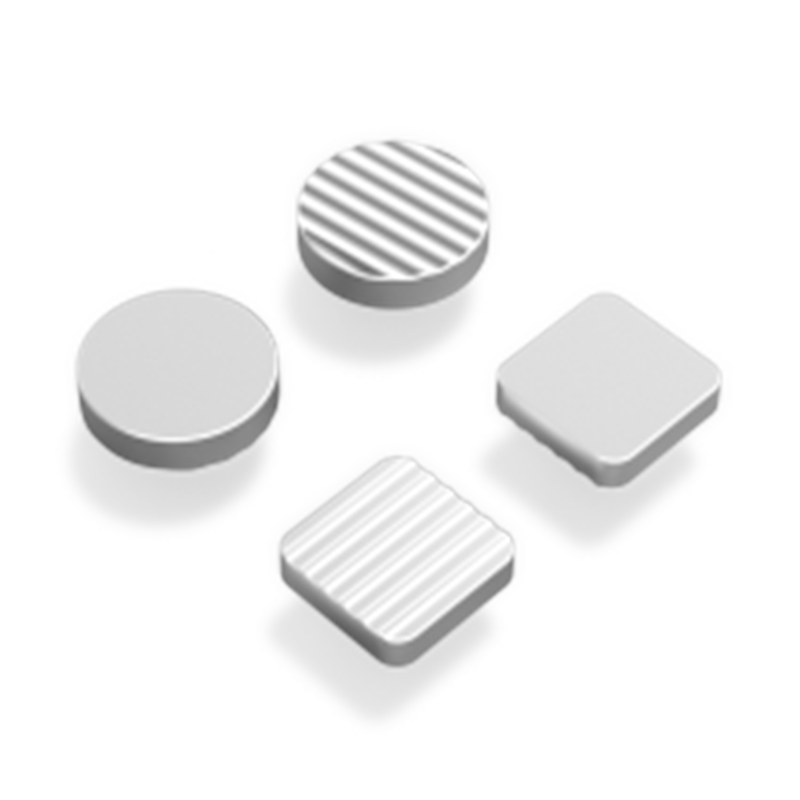

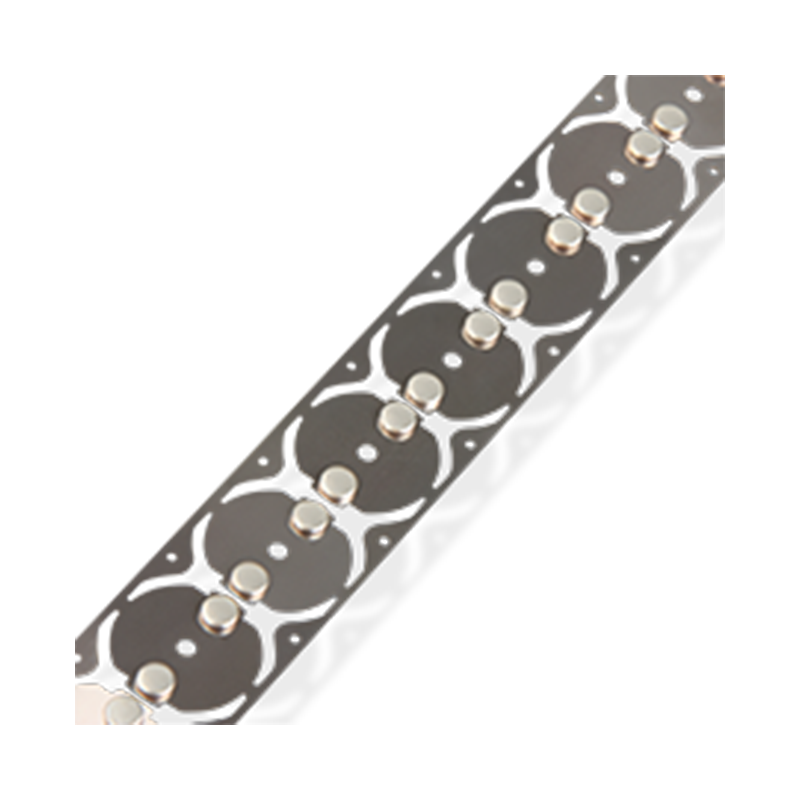

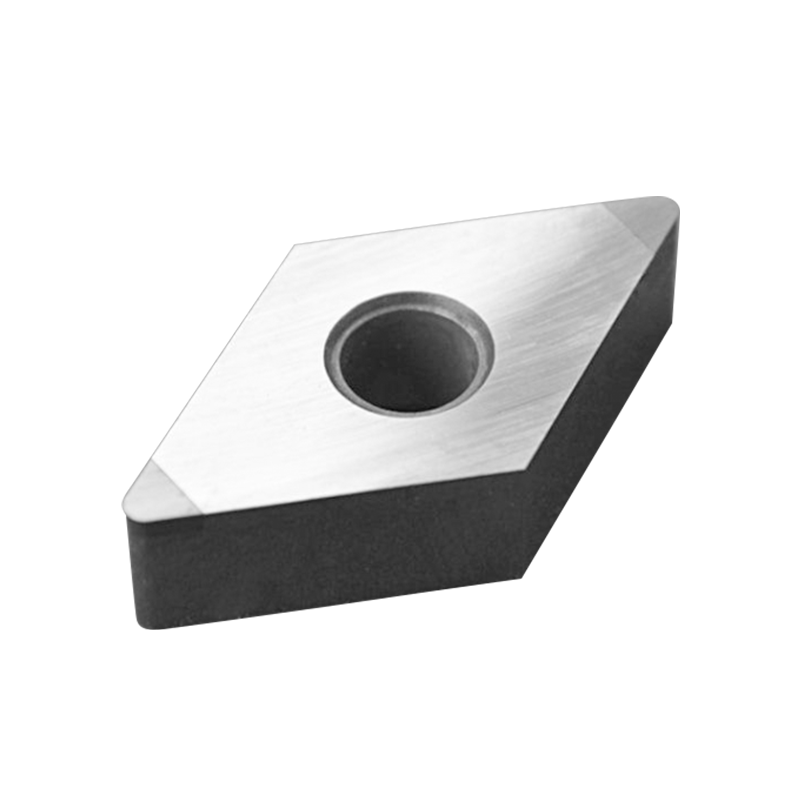

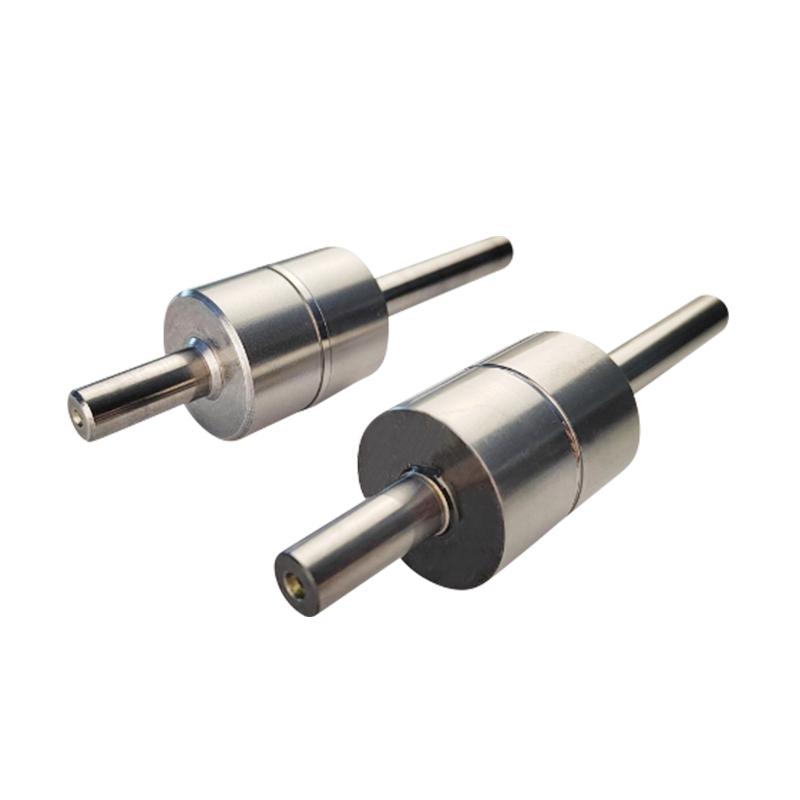

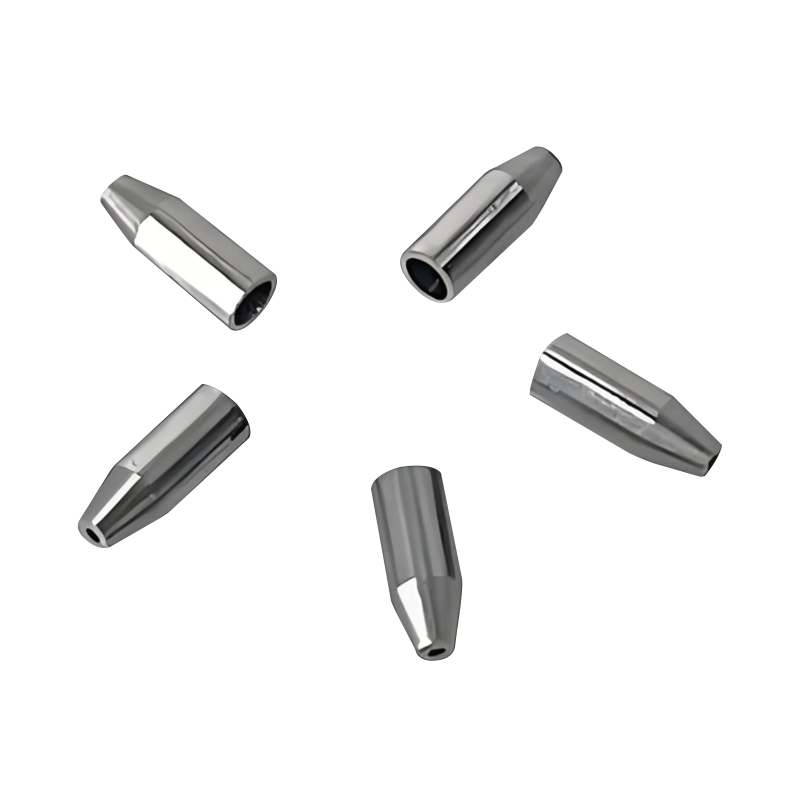

Schneidwerkzeuge: Einsätze, Klingen und Verschleißpolster in Drehmaschinen, Mühlen und Bohrern.

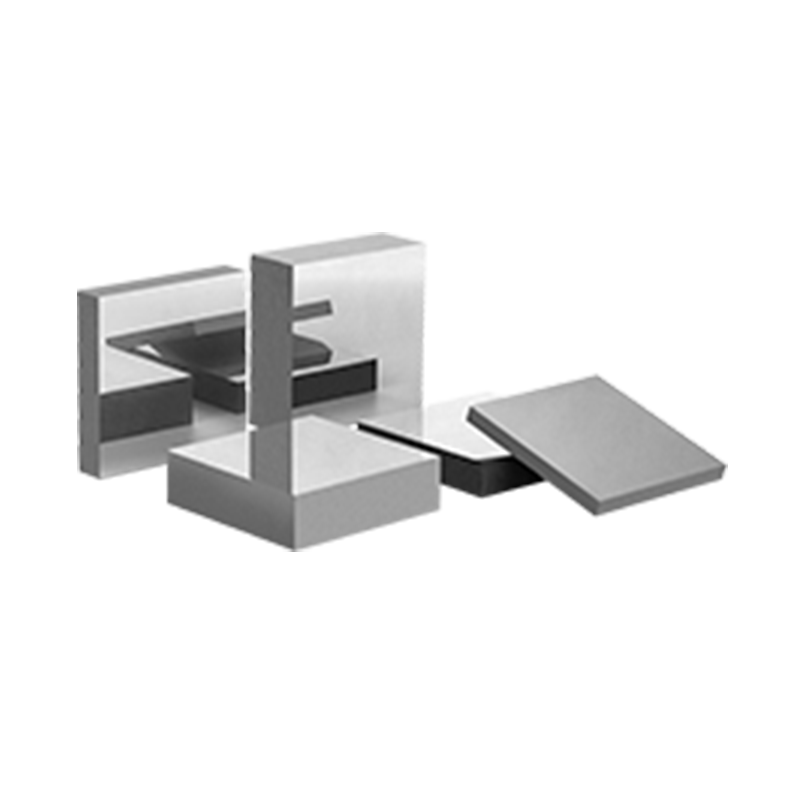

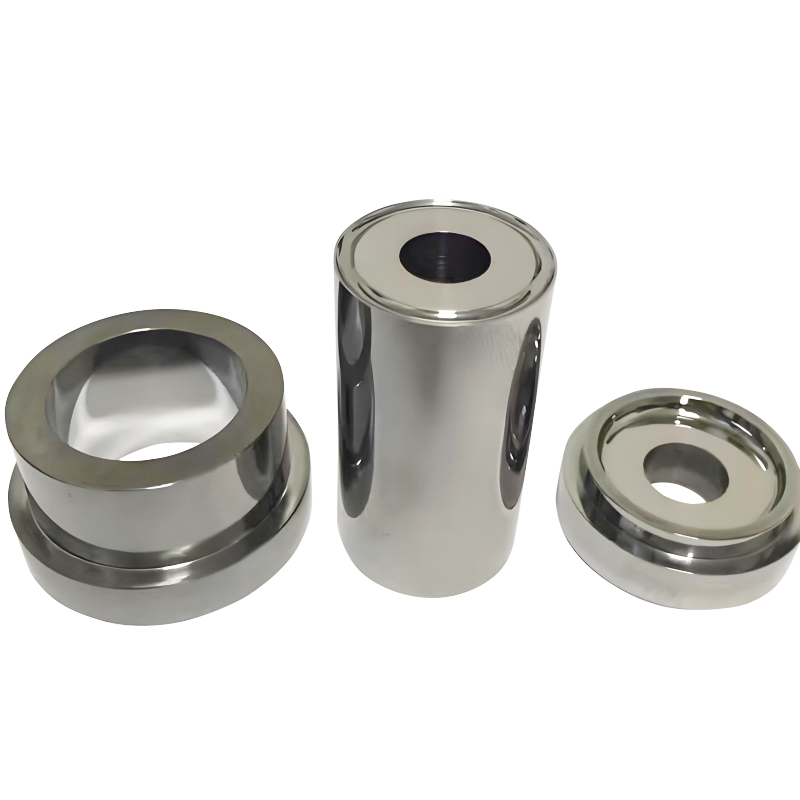

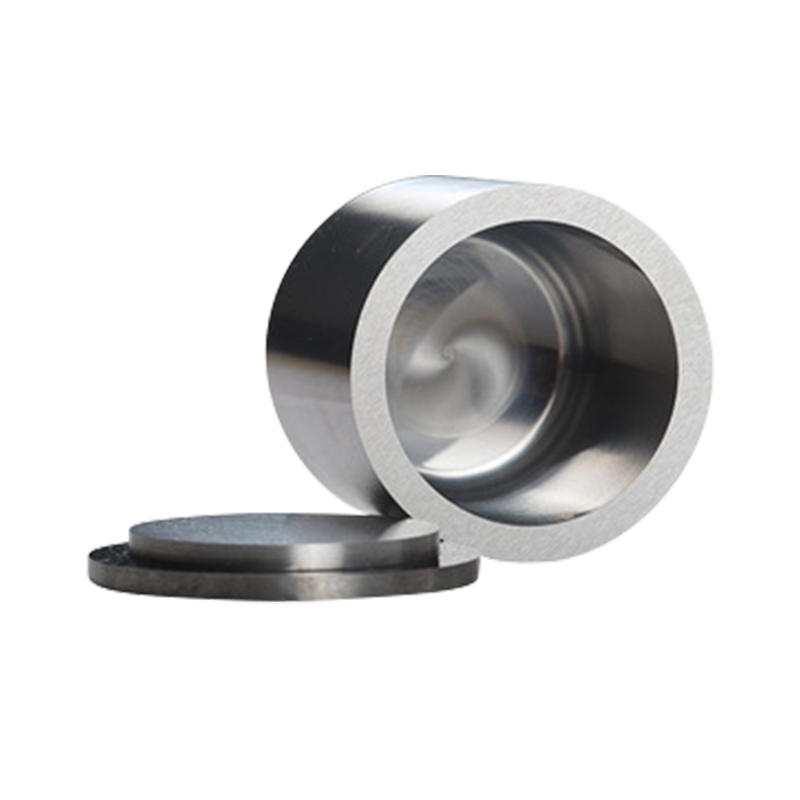

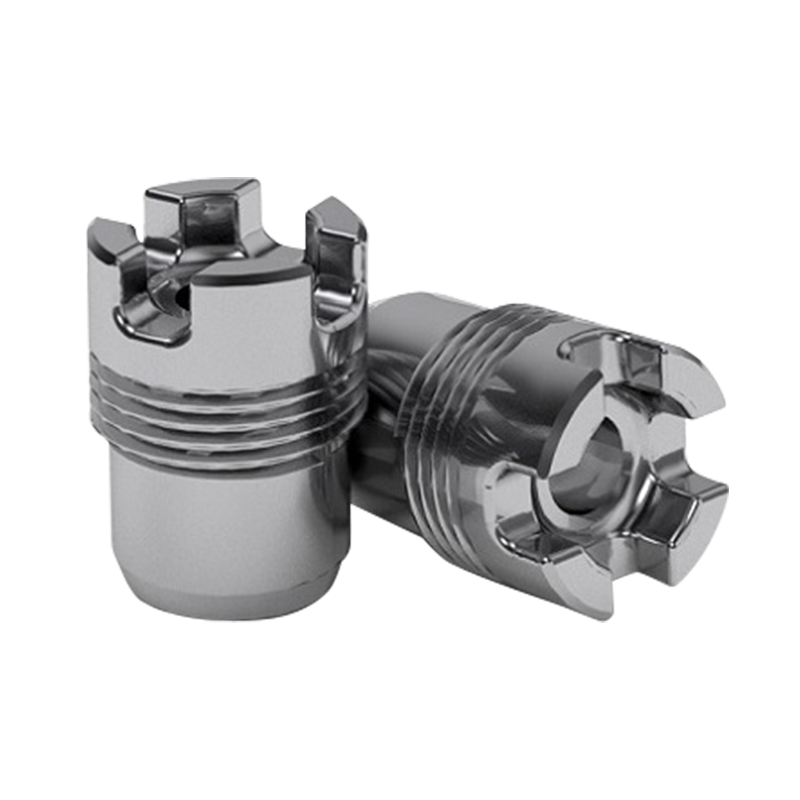

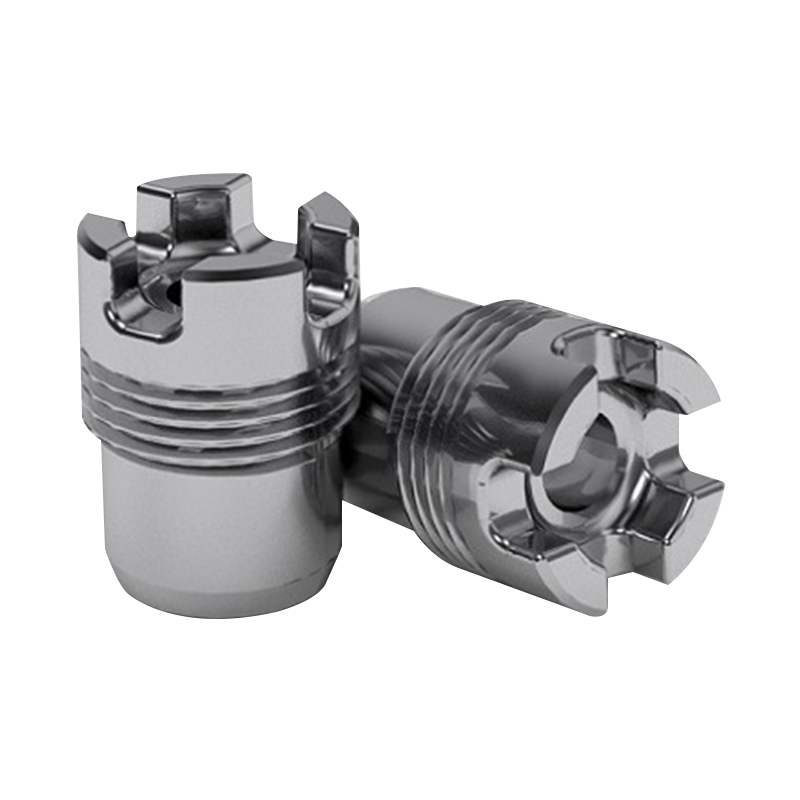

Sterbungs- und Schimmelpilzkomponenten: Für Metallstempeln, Extrusionsstirme und kalte Köpfe stirben, wo genaue Toleranzen und Haltbarkeit von entscheidender Bedeutung sind.

Verschleißresistente Beschichtungen: Aufgebracht oder gebunden auf Oberflächen, die einem wiederholten Abrieb ausgesetzt sind, wie z. B. Schaberblätter oder Feeder-Tabletts.

Bergbau und Erdbewegungsausrüstung

Eimerzähne, Liner und Schnittkanten: Wolfram -Carbid -Platten verbessern die Langlebigkeit und reduzieren die Wartungsfrequenz.

Herunterholzwerkzeuge: In Öl- und Gasbohrungen verwendet, wo die Widerstand gegen abrasive Gestein und Hochdruckumgebungen von entscheidender Bedeutung ist.

Stahl- und Metallformindustrie

Rollen und Führer in Rollmühlen: Wolframkarbid hält die Form und Schärfe während kontinuierlicher Metalldeformation.

Scherblätter und Schlittenmesser: Für saubere und konsistente Schnitte in der Produktion von Stahlblechen.

Verteidigung und Ballistik

Rüstungsbeschichtung: Aufgrund seiner Dichte und Härte im leichten ballistischen Schutz.

Projektilkerne und Penetratoren: Für Rüstungsrunden und Munition für militärische Munition.

Holzbearbeitung und Papierindustrie

Chipper Blades und Messer: Hohe Haltbarkeit und Kantenretention machen Wolfram -Carbid ideal für die Verarbeitung von Harthölzern oder abrasiven Materialien.

Papierschneidwerkzeuge: Wo Präzision und Langlebigkeit für Hochgeschwindigkeitsvorgänge von wesentlicher Bedeutung sind.

Elektronik- und Halbleiterherstellung

Präzision stirbt und Formen: Zur Bildung komplizierter Komponenten mit minimalem Verschleiß.

Waferverarbeitungsgeräte: Wenn minimale Kontamination und Präzision kritisch sind.

Konstruktionsüberlegungen für Wolfram -Carbid -Platten

Korngröße: Feinkorn-Carbide bieten eine bessere Härte und Oberflächenbeschaffung, während grobe Körner höhere Zähigkeit bieten.

BINDER -Gehalt: Cobalt wird üblicherweise als Bindemittel verwendet; Ein höherer Kobaltgehalt erhöht im Allgemeinen die Zähigkeit auf Kosten der Härte.

Beschichtungen: Titankarbid oder Nitridbeschichtungen können den Verschleiß und die Korrosionsbeständigkeit weiter verbessern.

Benutzerdefinierte Bearbeitung: Aufgrund seiner Härte wird Wolfram -Carbid am besten mit Schleifen und nicht mit herkömmlichen Bearbeitungstechniken geformt.

- Tel.:

+86-18857735580 - E-Mail:

[email protected]

- Adresse:

5600 Oujin Avenue, Seewirtschaftliche Entwicklungszone, Wenzhou, Provinz Zhejiang, China

de

de English

English Deutsch

Deutsch